Confira 7 dicas para construir um sistema de fluidos mais seguro, que os seus engenheiros e técnicos podem implementar para preservar a segurança de seus sistemas de fluidos. Principalmente durante o projeto.

Uma planta industrial ou refinaria podem apresentar potenciais riscos de segurança e operação. Garantir a redução desses riscos é uma das responsabilidades do gerente de fábrica.

Não apenas para a segurança da planta, operações e seus colaboradores, mas também para evitar gastos elevados com despesas operacionais e garantir um fluxo de receita constante.

Por isso, é fundamental dar atenção aos sistemas de fluidos da sua planta, já que as diferentes pressões e temperaturas podem aumentar as preocupações e riscos com a saúde, segurança e o meio ambiente.

1. Nunca misture componentes de fabricantes diferentes

Cada fabricante possui um processo de fabricação, por isso o intercâmbio e a mistura de componentes de fabricantes diferentes podem interferir no desempenho do sistema, além de ocasionar problemas de segurança e aumento dos custos.

Por exemplo, conexões de 1/2″ de fabricantes diferentes podem não ter as mesmas tolerâncias. Por isso, a combinação desses componentes pode resultar no aumento dos riscos de vazamentos, causar acidentes ou até mesmo em uma explosão.

Para garantir uma conexão com vedação estanque, resistente à alta pressão, vibração, vácuo e mudanças de temperatura, o processo de fabricação deve ser rigoroso, com um sistema de controle de qualidade preciso.

Por isso, não se deve mesclar porcas, anilhas e corpos de diferentes fabricantes. A melhor opção é escolher um fornecedor de componentes de qualidade, inclusive para todos os componentes do seu sistema de fluidos.

Com isso, você garantirá a padronização da planta, repetibilidade de processos, maior segurança de operação e o funcionamento adequado de todo o sistema.

2. Minimize as chances de falhas humanas

Erros podem ocorrer, mesmo dentro das equipes mais bem treinadas. No entanto, é possível minimizar o potencial de falha humana, seguindo os princípios de projeto do sistema de fluidos com segurança.

Você pode colocar tags e color code em seus equipamentos, tubos, manípulos de válvulas e mangueiras a fim de indicar a sua função, tempo de trabalho, manutenção preventiva e permitindo que os operadores façam ajustes cuidadosos.

Além disso, as tags e color code permitem que os operadores possam identificar imediatamente que tipos de fluidos ou gases estão passando pelos equipamentos – reduzindo a possibilidade de erros.

Outra estratégia importante é instalar componentes adicionais para minimizar o risco de contato acidental de objetos ou pessoas em movimento.

Melhor ainda, acrescente um bloqueio (cadeado) em uma válvula de processo crítico para evitar acionamento acidental enquanto elimina as preocupações de segurança.

3. Use componentes ideais para o trabalho

Quando a segurança da planta é a sua maior prioridade, não vale a pena o risco de adquirir componentes para sistemas de fluidos com base no preço, ainda mais se ocorrer um evento de segurança com grandes prejuízos.

Em vez disso, confie em marcas com reputação e histórico comprovados nas mesmas aplicações existentes na sua planta. Selecionar os componentes ideais requer um entendimento completo das condições do processo.

Por exemplo, se o seu sistema de fluidos gera uma carga estática, você vai querer usar uma mangueira com um núcleo metálico condutivo, ou núcleo de PTFE com negro de fumo, para dissipar a estática em vez de descarregá-la através do núcleo da mangueira.

Esta seleção de materiais ajudará a evitar vazamentos futuros. Além disso, certifique-se de adquirir componentes somente com empresas confiáveis.

A aquisição de componentes de baixo padrão pode prejudicar a operação do seu sistema e a segurança geral da planta, além de elevar o tempo de manutenção não planejada.

4. Reduza a complexidade sempre que possível

A simplificação dos sistemas também permite a eficiência da manutenção, já que os técnicos podem solucionar problemas mais facilmente com menos componentes para analisar.

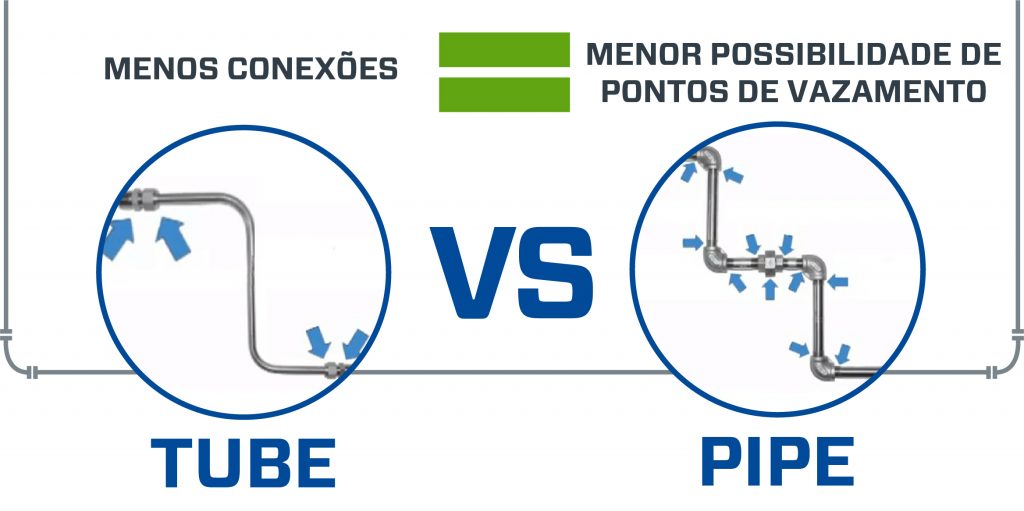

Por exemplo, considere a mudança de um sistema de tubulação rígida (pipe) para um sistema de tubos flexíveis (tube), reduzindo os pontos de vazamento potenciais.

Em comparação ao sistema de tubos flexíveis (tube) que possui apenas duas conexões e 4 possíveis pontos de vazamento.

Além disso, trabalhar com um fornecedor que construa conjuntos de sistemas de fluidos, feitos sob medida para atender às necessidades da sua empresa, pode remover completamente as complexidades da operação do seu sistema.

Seja uma montagem composta de alguns componentes ou um painel ou gabinete completo, ao juntar essas peças, sempre existe a possibilidade de erro.

Por isso, é importante trabalhar com um fornecedor que construa conjuntos de alta qualidade de maneira contínua, à prova de vazamentos e com garantia.

5. Siga cuidadosamente as instruções do fabricante

Não seguir os procedimentos do fabricante para montagem, desmontagem e instalação pode ocasionar consequências graves.

Por isso, é importante que você siga os passos de instalação do fabricante para evitar erros comuns, como por exemplo:

- Conexões mal apertadas que podem criar oportunidades para vazamentos, escapes de conexões e até explosões.

- Não garantir que os tubos estejam totalmente inseridos no corpo da conexão do tubo antes de apertar a porca.

- Falha na verificação adequada da ovalização, defeitos ou arranhões nos tubos que podem comprometer a vedação.

- Falha na verificação da espessura da parede do tubo em suas extremidades de acordo com as limitações sugeridas pelo fabricante da conexão.

- Não utilização de um calibre de verificação de aperto para garantir que a conexão foi apertada corretamente.

6. Fator de vibração e movimento nos projetos

Na montagem de um sistema de fluido industrial pré-operação, é possível que a sua equipe esqueça os efeitos da vibração causados pelo funcionamento da máquina. Esse é um fator importante para evitar danos à tubulação ou componentes, como os vazamentos.

Adicione suportes adequados para garantir a resistência à fadiga dos tubos e conexões durante o uso sob alta pressão, além disso deveria se prever um espaço adequado para componentes móveis, pois o movimento pode colocar uma tensão adicional em componentes e pontos de conexão.

Em alguns casos de vibração intensa, você pode considerar trocar a tubulação por uma mangueira, pois oferece um desempenho melhor à vibração.

Ao usar uma mangueira em uma aplicação de movimento, certifique-se de utilizar um comprimento suficiente, a fim de evitar curvas que sejam menores que o raio mínimo de curvatura da mangueira. Uma curvatura muito pequena pode levar à falha prematura da mangueira.

As mangueiras precisam ser substituídas ao longo do tempo, então garanta que a vida útil deste componente também seja levada em consideração no projeto.

7. Considere a dureza do tubo e a compatibilidade dos materiais

Para garantir uma conexão de vedação estanque, é importante que você selecione os materiais dos tubos do sistema de fluidos compatíveis entre si e com a dureza apropriada para permanecerem conectados.

Para agarrar o tubo de forma eficiente, os tubos metálicos devem ser mais macios do que material da conexão. Por exemplo, evite usar conexões de latão com tubos de aço inoxidável, já que o material da conexão é muito macio para proporcionar uma fixação suficiente no tubo.

Mesmo que pareçam simples, essas dicas são frequentemente negligenciadas na maioria das instalações. Assegurar que sua equipe mantenha o melhor projeto de sistema e práticas de instalação em mente ajudará a manter as operações de sua planta no caminho certo.

Também é uma boa prática oferecer um treinamento técnico especializado para a sua equipe. Tomar as precauções apropriadas e seguir princípios sólidos de projeto de sistemas fluidos pode ajudar a prevenir erros dispendiosos e aumentar a segurança da planta a longo prazo.

Essas foram 7 Dicas para construir um sistema de fluidos mais seguro e que vai torná-lo, sem dúvida muito mais eficiente.

(11) 5080-8888

(11) 5080-8888 Orçamento

Orçamento