Uma plataforma offshore pode ter quase 15.000 metros de tubulação, mais de 20.000 componentes de sistemas de fluido, não menos que 10.000 conexões, e até 8.000 conexões mecânicas. É por isso que ao selecionar materiais, é importante escolher metais resistentes à corrosão.

Há inúmeros aspectos a serem considerados ao especificar materiais para auxiliar a gerenciar a corrosão. Muitas considerações vão além do material em si. Embora a qualidade inicial do material e da fabricação seja importante para a longevidade dos componentes do sistema de fluidos, encontrar um fornecedor com experiência em ciência dos materiais e a capacidade de apoiá-lo na tomada de decisão de seleção de materiais também pode fazer a diferença na construção de sistemas que resistem à corrosão.

Medidas de Controle de Qualidade

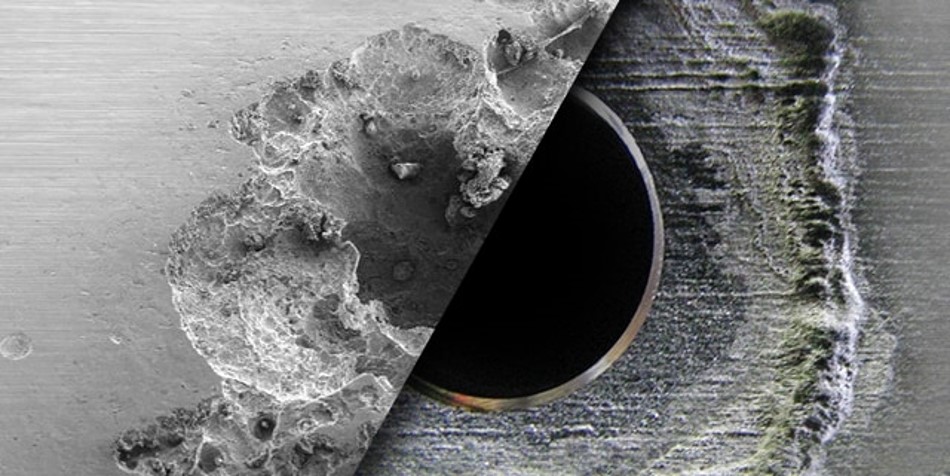

Quase todos os metais corroem sob certas condições. A corrosão acontece quando um átomo de metal é oxidado por um fluido, levando à perda de material na superfície metálica. Isso reduz a espessura de um componente, por exemplo, tubos, e o torna mais propenso a falhas mecânicas. Muitos tipos de corrosão podem ocorrer, e cada tipo representa uma ameaça que deve ser avaliada ao selecionar os materiais ideais resistentes à corrosão para sua aplicação.

Enquanto a composição química do material afeta a resistência à corrosão, um dos fatores mais importantes na redução da falha devido a defeitos materiais é a qualidade geral dos materiais utilizados. Desde a qualificação do estoque de barras até a inspeção final dos componentes, a qualidade deve fazer parte de cada etapa.

Controles e Inspeção de Materiais de Processo

A melhor maneira de prevenir um problema é detectá-lo antes que aconteça. Uma forma de fazer isso é garantir que o fornecedor tenha medidas rigorosas de controle de qualidade para a prevenção da corrosão, começando pelos controles de processo e inspeção do estoque de barras. A inspeção pode assumir muitas formas, desde garantir visualmente que o material esteja livre de falhas superficiais, até o uso de técnicas de teste não destrutivas, para realização de testes especializados que detectam a suscetibilidade à corrosão.

Outra forma de um fornecedor ajudá-lo a verificar a adequação do material é verificar os níveis de elementos específicos na composição do material. Para resistência à corrosão, resistência mecânica, soldabilidade e ductilidade; o ponto de partida é uma composição otimizada de uma liga.

Como exemplo, maiores quantidades de níquel (Ni) e cromo (Cr) em aço inoxidável Tipo 316 do que minimamente exigidas pelas especificações padrão da American Society of Testing and Materials (agora ASTM International) resultam em materiais com melhor resistência à corrosão. Um fornecedor deve sempre fornecer a composição química de um material e indicar o cumprimento das normas publicadas pela International Standards Organization (ISO) e ASTM International.

Durante a fabricação

Idealmente, um fornecedor deve inspecionar componentes a cada etapa do processo de fabricação. Um primeiro passo é verificar se foram seguidas instruções adequadas de trabalho de fabricação. Uma vez fabricados os componentes, novos testes devem confirmar que as peças foram construídas corretamente, sem defeitos visuais ou outras imperfeições que possam dificultar o desempenho. Testes adicionais devem garantir que os componentes funcionem conforme o planejado e estejam estanques.

Expertise em ciência de materiais

Uma vez que você saiba que o material e os componentes resultantes atendem ou excedem os padrões de desempenho, o próximo passo é fazer as seleções certas para abordar preocupações integrais ao seu ambiente operacional. Essa é a diferença que um fornecedor com uma fundação em ciência dos materiais pode fazer.

Na parte técnica, considerar fatores como propriedades mecânicas e compatibilidade de materiais pode ajudá-lo a entender como fazer as escolhas certas.

Propriedades mecânicas

As propriedades mecânicas de um material incluem sua tensão de escoamento, tensão de ruptura e ductilidade. Materiais de maior resistência podem ser usados para fabricar componentes que devem funcionar de forma confiável em altas pressões.

Compatibilidade de materiais

Corrosão pode ser um problema caro. A NACE International estima o recente custo anual de corrosão em US$ 1,4 bilhão para toda a indústria de produção de petróleo e gás. Mas quando você pode identificar visualmente a corrosão e saber onde procurá-la, o risco pode ser minimizado. Melhor ainda, quando os engenheiros podem antecipar a corrosão e fazer as melhores escolhas de materiais; Integridade do sistema, longevidade dos ativos, desempenho e segurança melhoram.

Tome essas medidas para reduzir o impacto da corrosão em suas aplicações:

- Identifique tipos de corrosão: como ela se parece, onde ocorre e por que acontece

- Selecione materiais resistentes à corrosão

- Minimizar locais onde a corrosão pode ocorrer e reduzir o contato com metais não compatíveis

- Especifique tudo, desde os suportes e grampos até o próprio tubo para reduzir o potencial de corrosão

Suporte contínuo

A instalação de componentes do sistema de fluido feitos de materiais premium é apenas o começo, no entanto. Para garantir a longevidade das suas aplicações, é vital ter suporte contínuo após a sua compra. Certifique-se de selecionar um fornecedor que conheça seus desafios e possa recomendar e apoiar soluções que protejam seus investimentos materiais.

Por exemplo, oferecemos treinamento em ciência de materiais aprofundado ministrado por especialistas certificados internacionalmente. Esses cursos são projetados para ajudar os profissionais do sistema fluido a selecionar componentes compostos pelos materiais certos para proporcionar um desempenho duradouro em ambientes de uso final desafiadores.

(11) 5080-8888

(11) 5080-8888 Orçamento

Orçamento